Lotoplast: innovazione trentina al servizio del Giubileo 2025

di Genny Tartarotti, giornalista Associazione Artigiani Confartigianato Trentino

Competenza, determinazione e audacia sono le tre principali qualità che hanno permesso al team trentino composto da Lotoplast, azienda specializzata nello stampaggio rotazionale di prodotti tecnici, e Holzhof, azienda leader nella produzione di parchi giochi e arredo urbano, di vincere una sfida straordinaria: la realizzazione dei bidoni per il progetto Cestò, promosso da Roma Capitale e aggiudicato a Scau Ecologica, in occasione del Giubileo 2025. L’iniziativa prevede la sostituzione degli iconici bidoni in ghisa della capitale con modelli analoghi realizzati in polietilene rigenerato ignifugo, un materiale sicuro e sostenibile, riciclato e riciclabile, mai utilizzato prima nella stampa rotazionale.

Abbiamo l’onore di far parte di questo progetto grazie a Holzhof che, in collaborazione con Scau Ecologica, specializzata nella fornitura di attrezzature per l’igiene ambientale, ha fatto nascere questo team trentino. Solo due società in Italia hanno accettato di affrontare un progetto così complesso, sia per i tempi ristretti che per le difficoltà tecniche – spiega Mirko Torta, oggi alla guida dell’azienda insieme al padre Fabrizio – . Il capitolato tecnico richiedeva l’utilizzo di un materiale adatto in caso di attentati e incendi, quindi è stato necessario adeguare la nostra tecnologia di stampaggio a questa richiesta. Dopo mesi di sviluppo del materiale da parte nostra e degli accessori per l’assemblaggio finale da parte di Holzhof, siamo riusciti a superare i tanti punti critici, raggiungendo insperati risultati estetici molto apprezzati dall’ente appaltatore e dai tecnici di riferimento del progetto. Anche se fino a quel momento i dubbi erano molti, la soddisfazione nel raggiungere l’obiettivo è stata tanta.

La produzione è iniziata a giugno 2024 con un’organizzazione straordinaria: turni ininterrotti, 24 ore su 24, per garantire la consegna di 5000 ‘Cestò’ entro gennaio 2025. Questo impegno ha comportato l’assunzione di 4 nuovi collaboratori e lo sviluppo di un materiale innovativo e sostenibile.

Cestò non è solo un risultato produttivo – spiega Mirko – ma è stato una sfida alla nostra capacità di adattarci e innovare di fronte a sfide complesse, dimostrando che la collaborazione tra aziende è solo un vantaggio. È probabile che anche altre città seguiranno l’esempio di Roma, sostituendo i vecchi bidoni in ghisa e generando nuove commesse per gli anni a venire.

La storia di Lotoplast: la diversificazione come strategia vincente

Fondata nel 1992 da Fabrizio Torta e Vincenzo Lorenzin, Lotoplast ha mosso i primi passi nel settore garden producendo vasi per fiori.

Ho trascorso vent’anni come dipendente – racconta Fabrizio Torta – ma a un certo punto ho deciso di scommettere su me stesso. All’epoca in Trentino non c’era nessuno che si occupasse di stampaggio rotazionale e questa mancanza è stata per noi una sfida irresistibile. Con il supporto di tutta la mia famiglia, di mia moglie in primis, ho scelto di rischiare e oggi posso dire di aver vinto quella scommessa.

Nel 1998 l’azienda ha costruito un nuovo e più ampio capannone a Caldonazzo e con l’utilizzo di macchinari all’avanguardia e materiali innovativi, ha dato il via ad una nuova fase produttiva. La svolta però è avvenuta nel 2009 quando Lotoplast decide di aprire la strada a una produzione diversificata, spaziando dal design all’agricoltura, dalla nautica al settore ospedaliero, fino alla segnaletica stradale, all’arredo urbano e di stadi sportivi. Una crescita che ha trasformato l’azienda in un punto di riferimento per molteplici settori.

La crisi del 2009 – commenta Mirko – ha colpito in modo significativo l’azienda a causa della dipendenza da un unico settore merceologico, il settore agricolo. Quest’esperienza ci ha insegnato quanto sia vitale diversificare la produzione negli anni seguenti. Ed è proprio grazie a questa strategia che durante la pandemia, rifornendo anche il settore ospedaliero, abbiamo potuto continuare a lavorare.

La stampa rotazionale: un processo di precisione

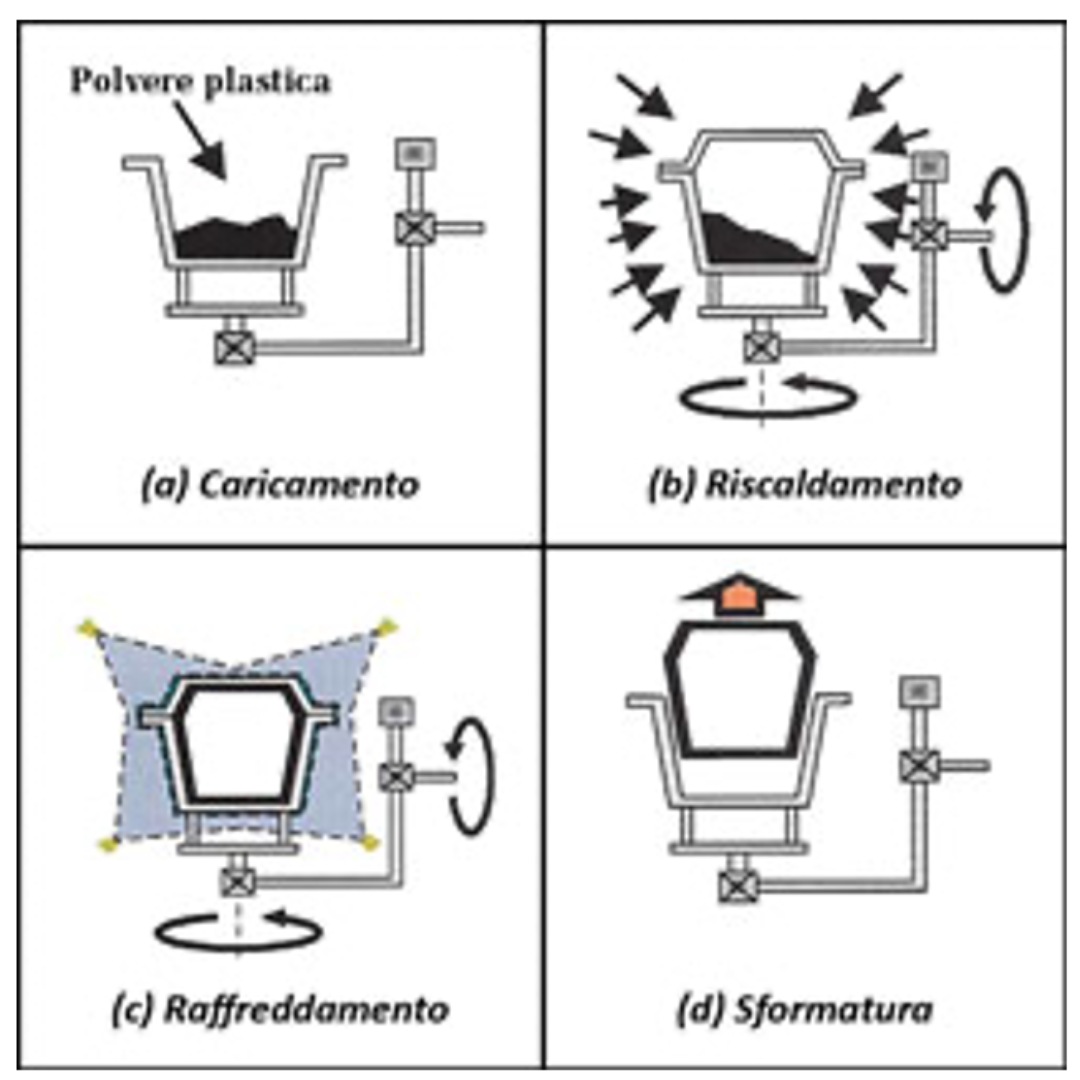

Il cuore tecnologico di Lotoplast è lo stampaggio rotazionale, un processo complesso che consente di produrre oggetti in resine termoplastiche di diverse forme e dimensioni.

Usiamo stampi in alluminio che si scompongono in più parti – spiega Mirko –. Vengono caricati con polvere di polimero, che indirettamente e lentamente viene riscaldata in una camera di cottura mentre lo stampo ruota lentamente su se stesso. Il calore fonde il materiale, che si distribuisce uniformemente prendendo la forma dello stampo interno. Poi lo stampo viene raffreddato, aperto dall’operatore il quale estrae il prodotto e lo prepara per il successivo ciclo di cottura.

Processo di stampaggio rotazionale

Processo di stampaggio rotazionale

Una tecnologia precisa e versatile che permette a Lotoplast di realizzare prodotti tecnici e complessi, come serbatoi per macchinari agricoli o sedili per stadi prestigiosi, tra cui i 2000 seggiolini per l’impianto di Agadir in Marocco, firmati da Pininfarina. Con un consumo annuo di circa 1.000 tonnellate di materia prima e oltre 200.000 prodotti immessi sul mercato, Lotoplast si distingue non solo per la qualità della produzione, ma anche per essere l’unica azienda in Trentino specializzata nella stampa rotazionale. Un primato che testimonia l’elevato livello di innovazione e competenza tecnica raggiunto dall’impresa i cui prodotti, tramite le aziende a cui vengono venduti, approdano sui mercati di tutto il mondo.

Un team coeso e motivato

Per Lotoplast, il successo non si misura solo nei numeri, ma anche nella qualità delle relazioni all’interno del team. Con 24 collaboratori, l’azienda ha implementato un sistema di welfare aziendale che premia il merito e l’impegno.

Non abbiamo compensi standard: valorizziamo il lavoro di ciascuno con premi e bonus legati alla qualità e alla partecipazione – spiega Fabrizio.

L’attenzione al benessere dei collaboratori si traduce in un ambiente di lavoro positivo, dove ogni membro del team è incoraggiato a crescere e a contribuire al successo dell’azienda.

Innovazione e sostenibilità per il futuro

Guardando avanti, Lotoplast punta a consolidare la sua posizione attraverso l’innovazione continua e la sostenibilità. Progetti come Cestò non sono solo una sfida tecnica, ma anche un’occasione per dimostrare come l’eccellenza trentina possa farsi strada su palcoscenici nazionali e internazionali.

Che sia questo team di aziende trentine uno dei pochi capace di realizzare il progetto per il Giubileo è motivo di grande orgoglio – conclude Fabrizio – . Questo non è solo un traguardo importante, ma anche un punto di partenza verso nuove sfide innovative che spingeranno Lotoplast a esplorare soluzioni ancora più ambiziose.